|

|

|

|

|

Wasserkunst ‚Blausternwerk‘ Nürnberg (1580) |

Überreste antiker Wasserversorgung zeugen noch heute von hohem planerischem und technologischem Niveau römischer Ingenieure.

Allerdings gehen heutige Wasserbauten nicht in direkter Linie auf antike Bauwerke zurück, denn mit dem Fall des römischen Reiches schwand der Bedarf an zentral organisierter Wasserversorgung im europäischen Raum.

Erst im späten Mittelalter erwuchs abseits der Klöster ein erneutes Bemühen um eine Versorgung mit Wasser.

Die mittelalterlichen ‚Wasserkünste‘ waren Hebemaschinen oder Pumpen, die das Wasser in einen kleinen, offenen Hochbehälter beförderten. Von dort floss das Wasser mit stetigem Druck in die unterirdischen Leitungen. Eine direkte Verbindung der Pumpen mit dem Rohrsystem würde durch den mit dem Kolbenhub schwankenden Druck die Rohre platzen lassen. Mit dem Beginn des technischen Zeitalters, der Eisenherstellung, der Erfindung der Dampfmaschine und der Dampflokomotive wurden die nötigen technischen Voraussetzungen für die Weiterentwicklung der Wasserversorgung geschaffen.

Die um die Mitte des 19. Jahrhunderts einsetzende Entwicklung der stählernen Wasserhochbehälter wird folgend dargestellt.

|

|

|

|

|

In Deutschland wurden seit 1835 (in England seit 1830) Kästen mit rechteckigem Grundriss und flachem Boden aus Gusseisen als Wasserbehälter der Bahn genutzt. Die rechteckige Form des Behälters resultierte „... aus der Forderung, eine gegebene rechteckige Gebäudegrundfläche möglichst zweckmäßig auszunutzen.“

Die Konstruktion bestand aus mehreren Seiten- und Bodenplatten, an deren Rändern sich Flansche befanden. Durch diese wurde der Behälter mit Schrauben gefügt und abgedichtet.

Die durch die Flansche erreichte Aussteifung des Behälters konnte dem hydrostatischen Druck ohne weitere Verankerung nicht standhalten. Aus der statischen Notwendigkeit der zum Druckausgleich eingebauten Zuganker resultierten die Nachteile der Konstruktion. Die Durchdringungspunkte waren schwierig abzudichten. Die Zuganker waren schwer vor Korrosion zu schützen und die Reinigung der Behälter durch die inneren Verstrebungen erschwert. Der sich durch die Wasserlast durchbiegende Boden erforderte einen engmaschigen Balkenrost.

Die Mängel rechteckiger Flachbodenbehälter wurden zum Teil umgangen, nachdem erkannt worden war, dass die ausschließlich auf Zug beanspruchte Behälterwand wesentlich wirtschaftlicher dimensioniert werden konnte. Mit dem kreisförmigen Grundriss des Behälters wurden zusätzliche Verankerungen und Verstrebungen unnötig.

Ebenso wie bei den rechteckigen Behältern war der Boden nicht tragfähig und musste auf einem Trägerrost gelagert werden.

Die Wasserhochbehälter mit Flachboden waren in der Regel derart in Bahnhofs- und andere Bauten integriert, dass die Fassade keinerlei Hinweis auf die Nutzung der oberen Stockwerke gab.

|

|

|

|

|

Hängebodenbehälter sind durch den eine Kugelschale bildenden Behälterboden bei kreisförmiger Grundfläche gekennzeichnet. Der Behälterboden wird durch die Lagerung der Konstruktion unterhalb der Zylinderwand frei zugänglich, wodurch ein Nachteil der Flachbodenbehälter beseitigt wurde. Den Schwachpunkt der Hängebodenbehälter bildete der Anschluss des Behälters an den Auflagerring, der gleichzeitig die Aufgabe eines Druckrings erfüllen musste. Die Zug- und Druckbelastung der Behälterwandung beim Befüllen und Entleeren wurde auch auf den Auflagerring übertragen, der sich durch die Belastung verengte oder erweiterte und Ursache für Beschädigungen des Mauerwerks war.

Die ersten Hängebodenbehälter entstanden Ende der 1860er Jahre bei der französischen Eisenbahn. Sie werden nach einer Veröffentlichung von 1855 dem Franzosen J. Dupuit zugeschrieben.

Wassertürme mit Hängebodenbehältern sind äußerlich häufig an dem nur wenig über den Schaft auskragenden

Oberbau zu erkennen. Durch die Einhausung sollte der offene Behälter gegen Frost isoliert und vor Verschmutzung bewahrt werden.

|

|

|

|

|

Der Ingenieur Otto Intze (1843–1904) löste das Problem der im Auflagerring auftretenden horizontalen Kräfte mit einer neuartigen Ausbildung des Behälterbodens. In Schritten näherte er sich der in großer Stückzahl hergestellten Form der nach ihm benannten Behälter:

’Intze I’ bezeichnet einen Stützbodenbehälter mit zylindrischer Wandung. Der Auflagerring ist dabei im Durchmesser wesentlich geringer dimensioniert als die Behälterweite, was zu Einsparungen an dem den Behälter tragenden Schaft genutzt wurde.

|

|

Ausgehend von einem hängenden Kegelboden versetzte Intze den Auflagerring vom höchsten Punkt des kegelförmigen Bodens auf eine tiefer gelegene Stelle. Der sich oberhalb des Ringes öffnende Trichter wurde somit zum Stützboden. Der hängende Innenkegel wurde durch einen konkav eingebrachten Kugelboden ersetzt.

Der entscheidende Vorteil dieser Konstruktion bestand in der Möglichkeit, den Auflagerring im waagerechten Sinne spannungsfrei machen zu können, da der äußere Kegelboden den Auflagerring zusammendrückte, während der innere Gegenboden ihn auf Zug beanspruchte. Intze erkannte, dass man den erheblichen äußeren Druck durch Umkehren des inneren Bodenteils, d.h. durch Erzeugung von Zug wesentlich verringern und sogar vollständig aufheben konnte. Die geringe Beulsteifigkeit des gewölbten Innenbodens erforderte dessen Verstärkung mit Aussteifungsrippen, was die Bodenkonstruktion erheblich erschwerte. Dies und die relativ hohe Bauhöhe des Bodens führte zur Weiterentwicklung des Intze I - Behälters.

|

|

|

|

|

Unter Beibehaltung des patentierten Intze-Prinzips fügte der Konstrukteur einen zusätzlichen Bodenabschnitt ein. Dieser erforderte einen weiteren Druckring, welcher wegen seines geringen Durchmessers aber mit gering dimensionierten Stahlprofilen erstellt werden konnte. Die im Vergleich zum Boden der Intze I - Behälter umgedrehte Kugelschale wird auf Zug beansprucht und hält den Lasten nun unverstärkt stand. Verbliebene wesentliche Mängel der Intze-Behälter sind die Schwierigkeiten bei der Herstellung der schwer fehlerfrei zu biegenden Druckringe, ebenso die verschiedenen Blechformen des Bodens. Es war nicht möglich, Behälter dieser Bauart mit einem stählernen Gerüst zu stützen.

Durch die geringere Dimensionierung des Auflagerring-Durchmessers beider Intze-Bauarten im Vergleich zur Behälterweite konnte der Unterbau schlanker gestaltet und die Baukosten für den Schaft reduziert werden.

Die Wassertürme mit Intze-Behälter zeichnen sich infolgedessen durch einen weit über den Schaft

auskragenden Turmkopf aus. Der Behälter kann dabei der Gestaltung wegen verkleidet oder - wie häufig im Bahnbetrieb - ein auf das

Wesentliche reduzierter Nutzbau sein.

|

|

|

|

|

Schornsteinbehälter sind kostengünstige, ringförmig um einen Industrie-Schornstein gelegte Zwischenspeicher von meist geringem Fassungsvermögen. Aufgrund des starken Wachstums der deutschen Industrie in der Gründerzeit stieg der Wasserbedarf für Produktionszwecke erheblich an.

Da sich für Behälter unterhalb 100 m³ die Baukosten wegen des aufwändigen Unterbaus nicht rentierten, versuchte Intze Schornsteine als Träger für Wasserbehälter zu nutzen. Auf Konsolen und Traggesimsen abgestützt, wurde der Behälter in 20-30 m Höhe auf einer kegelförmigen Stützung ringförmig um den Schornstein gelegt. Zwischen Behälterinnenwand und Mauerwerk wurde der Zugänglichkeit wegen Raum gelassen. Bedenken hinsichtlich der Standsicherheit der Schornsteine mit Wasserbehältern wegen der erhöhten Angriffsfläche für Wind erwiesen sich als unbegründet.

Mit dem Positionieren des Behälters um den warmen Schornstein wird das Wasservolumen im Winter vor Einfrieren bewahrt. Jedoch zeigen an unverkleideten Behältern aller Bauarten gemachte Erfahrungen, dass bei großen Volumina die im Wasser gespeicherte Wärme in Verbindung mit einer durch eine ständige Entnahme hervorgerufenen Erneuerung des Wassers ausreichte, den Behälter eisfrei zu halten.

|

|

|

|

|

Barkhausen-Behälter zeichnen sich durch einen hängenden, halbkugelförmigen Boden und tangential daran angeschlossene zylindrische Seitenwand aus. Die Behälter werden am Äquator der Halbkugel punktuell gestützt, wobei die horizontale Biegesteifigkeit der Zylinderwand ausgenutzt wird.

Kugeldurchmesser und Zylinderhöhe stehen derart im Verhältnis, dass unabhängig vom Füllstand ausschließlich Zugkräfte im Material auftreten.

Wesentliche von Barkhausen entwickelte Neuerung ist die völlige Freiheit von Druck- oder Lagerringen und zusätzlicher aussteifender Bauteile. Dies wird erreicht, indem erstmals die Träger-Eigenschaften der Behälterwand in die Konstruktion integriert werden, was die punktuelle Stützung des Hochbehälters ermöglicht. Somit konnte auf einen massiven Unterbau verzichtet und eine Stahlkonstruktion eingesetzt werden.

Trotz der technisch gegebenen Möglichkeit, den Behälter auf einem Stahlfachwerk zu stützen, wurden parallel massive Unterbauten errichtet. Dabei musste der Behälter mit Stützen hochgestellt werden, da der Boden sonst in Auflagernähe nicht zugänglich gewesen wäre. Ein Kritikpunkt war der erhöhte Materialverbrauch für den Schaft, dessen Durchmesser durch die Stützung in der Behälteraußenlinie festgelegt war. Im Vergleich zu Türmen mit Intze-Behältern gleicher Größe war der Materialaufwand für den gemauerten Schaft um mindestens 20% erhöht.

Die nach dem Barkhausen-Prinzip errichteten Behälter wurden von der in Lizenz arbeitenden Firma des dem Konstrukteur freundschaftlich verbundenen

August Klönne erbaut.

|

|

|

|

|

Der Ingenieur August Klönne konstruierte einen kugelförmigen Behälter mit schräger Stützung ohne

Notwendigkeit von Druckringen. Der Kugelmantel ist unterhalb des größten horizontalen Durchmessers auf einem steifen Kegelmantel gelagert.

Die den Behälter tragenden Bauteile sind in der Regel, ähnlich dem Barkhausen-Prinzip, tangential mit der Behälterwand verbunden und

verjüngen sich zum Abschluss des Schaftes. Dadurch verringern sich die Weite des Unterbaus und somit die Kosten erheblich.

|

|

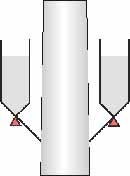

Der im Bau von Behältern erfahrenen Firma Klönne wurden in den Jahren 1898 und 1899 zwei Patente auf

Problemlösungen an Behälterkonstruktionen erteilt, welche die Entwicklungsstufen des Kugelbehälters aufzeigen. Die Abbildung zeigt die

möglichen Ausbildungen des Behälterbodens unter der Voraussetzung, dass „...an eine lothrechte, als Träger zwischen vereinzelten

Stützpunkten ausgebildete Cylinderwand eine von Knicken freie Bodenhaut mit lothrechter Endtangente anschließt“.

Dies ist die Weiterentwicklung des bereits bei Barkhausen umgesetzten Prinzips der ringfreien Lagerung des Behälters bei knickfreiem Übergang

von Stützung zu Behälter.

Der 1899 erteilte Patentzusatz ist dadurch gekennzeichnet, „... dass der als Träger zwischen vereinzelten Stützpunkten ausgebildete und

sich an die Bodenhaut tangential anschließende Mantel kegelförmig gestaltet ist“ .Von der in nebenstehender Abbildung gezeichneten

Behälterform zu einem geschlossenen kugelförmigen Behälter bedurfte es eines nur kleinen Schritts. |

|

Der erste Wasserturm der Bauart Klönne wurde 1906 auf dem Gelände des Bahnbetriebswerks Chemnitz-Hilbersdorf errichtet.

Der 400 m³ fassende Chemnitzer Behälter hat einen Durchmesser von 9,5 m bei einem maximalen Wasserstand von 7,75 m.

Um den konvergierenden Spalt zwischen Behälterhaut und Stützkegel während der Montage und zu Wartungsarbeiten zu erreichen, wurden

Fensteröffungen in den Kegel integriert.

Die zwölfeckige, als Raumfachwerk ausgebildete tragende Stahlkonstruktion von 7,5 m Höhe ist mit einer dünnen Ziegelschale verkleidet. Stählerne Unterkonstruktionen waren zwar schon errichtet worden, hatten sich aber noch nicht etabliert.

Bei späteren Klönne-Behältern, die für eine stählerne Stützung vorgesehen waren, ist diese direkt an einem Parallelkreis

der Kugel angeschlossen worden. Es wurde dabei auf die die Wartung beeinträchtigende Kegelform verzichtet.

Der Wasserbehälter der Bauart Klönne markiert den Endpunkt der Gusseisen- bzw. Stahlbehälterbauten zur Wasserspeicherung.

Weitere Wasserhochbehälter wurden, und werden bis heute, aus Stahl- bzw. Spannbeton errichtet. |

| |

|

|

|